全站搜索

Sincere cooperation to support various industries

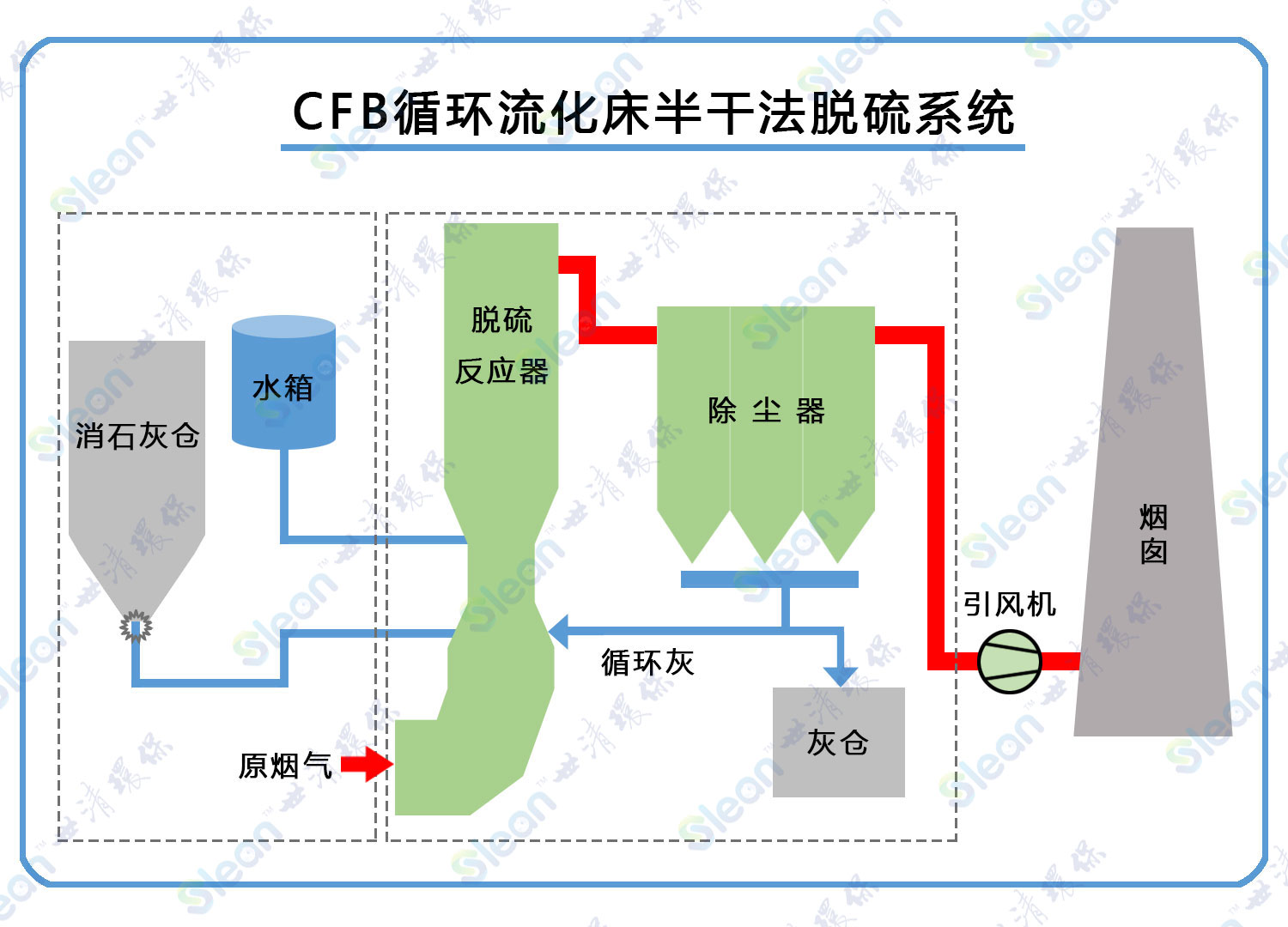

cfb circulating fluidized bed semi-dry desulfurization

工艺原理

CFB循环流化床半干法脱硫工艺,是以循环流化床原理为基础,利用干粉状的钙基脱硫剂,与脱硫塔及除尘器除下的循环灰一起增湿活化后,在脱硫塔内与烟气循环接触,经化学反应,除去烟气中的SO2、SO3,以此达到脱硫的目的;同时还可以除去HF或HCL等酸性气体。在循环流化床吸收塔内,通过颗粒激烈湍动导致颗粒之间不断的碰撞,使氢氧化钙颗粒的表面得到不断的更新,从而大大提高了氢氧化钙的利用率,并且含湿的循环灰有极好的反应活性和流动性,吸收剂可以多次循环使用。

反应方程式

CFB循环流化床半干法脱硫工艺,其脱硫过程分为如下2个主要阶段:

1.脱硫剂吸收SO2的综合反应,Ca(OH)2+SO2+1/2H2O→CaSO3·1/2H2O+H2O

Ca(OH)2+SO3+H2O→CaSO4·2H2O

CaSO3·1/2H2O+1/2O2+3/2H2O→CaSO4·2H2O

2.其他副反应:

Ca(OH)2+CO2→CaCO3+H2O

Ca(OH)2+2HCI→CaCI2+2H2O(>120°C)

Ca(OH)2+2HF→CaF2+2H2O

工艺流程

CFB循环流化床半干法脱硫工艺流程大致包括两个方面:烟气通过脱硫塔下部的文丘里管的加速,进入循环流化床床体,钙基脱硫剂在循环流化脱硫塔内,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部结构进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的Ca/S比高达50以上,SO2充分反应。这种循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现高脱硫率提供了根本的保证。

第二,烟气在上升过程中,钙基脱硫剂颗粒一部分随烟气被带出脱硫塔,一部分因自重重新回流到循环流化床内,进一步增加了流化床的床层颗粒浓度和延长吸收剂的反应时间。净化后的含尘烟气从脱硫塔顶部侧向排出,然后转向进入脱硫后除尘器进行气固分离再通过引风机排入烟肉,经除尘器捕集下来的固体颗粒,通过除尘器下的脱硫灰再循环系统,返回脱硫塔继续参加反应,如此循环多余的少量脱硫灰渣通过仓泵设备外排。

应用领域

application fields

行业客户案例

Customer Stories

项目背景:

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

解决方案:

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

0

0